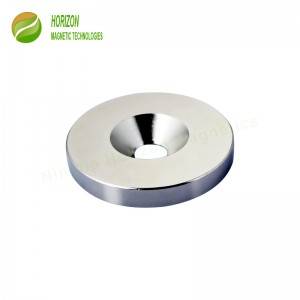

ਆਮ ਤੌਰ 'ਤੇ ਬੋਲਦੇ ਹੋਏ, ਨਿਓਡੀਮੀਅਮ ਰਿੰਗ ਚੁੰਬਕ ਲਈ ਸਹੀ ਮਾਪ ਨੂੰ ਸਾਰੇ ਤਿੰਨ ਸੰਬੰਧਿਤ ਆਕਾਰਾਂ, ਜਿਵੇਂ ਕਿ ਬਾਹਰੀ ਵਿਆਸ (OD ਜਾਂ D), ਅੰਦਰੂਨੀ ਵਿਆਸ (ID ਜਾਂ d) ਅਤੇ ਲੰਬਾਈ ਜਾਂ ਮੋਟਾਈ (L ਜਾਂ T), ਉਦਾਹਰਨ ਲਈ, ਬਿਲਕੁਲ ਸਹੀ ਮਾਪ ਨਾਲ ਦਰਸਾਇਆ ਜਾ ਸਕਦਾ ਹੈ। OD55 x ID32 x T10 mm ਜਾਂ ਸਿਰਫ਼ D55 x d32 x 10 mm।

ਨਿਓਡੀਮੀਅਮ ਰਿੰਗ ਚੁੰਬਕ ਲਈ, ਉਤਪਾਦਨ ਤਕਨਾਲੋਜੀ ਵਧੇਰੇ ਮੁਸ਼ਕਲ ਹੈ ਜਾਂ ਸਧਾਰਨ ਬਲਾਕ ਆਕਾਰ ਵਾਲੇ ਮੈਗਨੇਟ ਨਾਲੋਂ ਵਧੇਰੇ ਵਿਕਲਪ ਹਨ। ਕਿਹੜੀ ਉਤਪਾਦਨ ਤਕਨਾਲੋਜੀ ਦੀ ਚੋਣ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ ਇਹ ਕਈ ਕਾਰਕਾਂ 'ਤੇ ਨਿਰਭਰ ਕਰਦੀ ਹੈ ਜਿਸ ਵਿੱਚ ਰਿੰਗ ਚੁੰਬਕ ਮਾਪ, ਚੁੰਬਕੀਕਰਨ ਦੀ ਦਿਸ਼ਾ, ਸਕ੍ਰੈਪ ਰੇਟ ਅਤੇ ਘੱਟੋ ਘੱਟ ਉਤਪਾਦਨ ਲਾਗਤ ਸ਼ਾਮਲ ਹੈ। ਰਿੰਗ ਚੁੰਬਕ ਦੀ ਚੁੰਬਕੀਕਰਣ ਦਿਸ਼ਾ ਦੀਆਂ ਤਿੰਨ ਕਿਸਮਾਂ ਹੋ ਸਕਦੀਆਂ ਹਨ, ਰੇਡੀਅਲੀ ਚੁੰਬਕੀਕਰਨ, ਵਿਆਸਿਕ ਤੌਰ 'ਤੇ ਚੁੰਬਕੀਕਰਨ ਅਤੇ ਧੁਰੀ ਚੁੰਬਕੀਕਰਨ।

ਥਿਊਰੀ ਵਿੱਚ, ਇੱਕ ਪੂਰੇ ਰੇਡੀਅਲ ਮੈਗਨੇਟਾਈਜ਼ਡ ਰਿੰਗ ਦੀਆਂ ਚੁੰਬਕੀ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਕਈ ਰਿੰਗਾਂ ਤੋਂ ਬਣੀ ਅਸੈਂਬਲਡ ਰਿੰਗ ਨਾਲੋਂ ਬਿਹਤਰ ਹੁੰਦੀਆਂ ਹਨ।ਚੁੰਬਕ ਹਿੱਸੇਡਾਇਆਮੈਟ੍ਰਿਕਲ ਜੋੜੇ ਵਿੱਚ ਚੁੰਬਕੀ। ਪਰ sintered Neodymium ਚੁੰਬਕ ਦੀ ਰੇਡੀਅਲ ਰਿੰਗ ਲਈ ਉਤਪਾਦਨ ਤਕਨਾਲੋਜੀ ਵਿੱਚ ਅਜੇ ਵੀ ਬਹੁਤ ਸਾਰੀਆਂ ਰੁਕਾਵਟਾਂ ਹਨ, ਅਤੇ ਉਤਪਾਦਨ ਵਿੱਚ sintered radial ring magnet ਵਿੱਚ ਘੱਟ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ, ਛੋਟੇ ਆਕਾਰ, ਉੱਚ ਸਕ੍ਰੈਪ ਰੇਟ, ਸੈਂਪਲਿੰਗ ਪੜਾਅ ਤੋਂ ਸ਼ੁਰੂ ਹੋਣ ਵਾਲੇ ਵਧੇਰੇ ਮਹਿੰਗੇ ਟੂਲਿੰਗ ਚਾਰਜ ਲਈ ਬਹੁਤ ਸਾਰੀਆਂ ਲੋੜਾਂ ਸੀਮਾਵਾਂ ਹਨ, ਅਤੇ ਫਿਰ ਉੱਚ ਕੀਮਤ, ਆਦਿ। ਜ਼ਿਆਦਾਤਰ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ, ਅੰਤ ਵਿੱਚ, ਗਾਹਕ ਇੱਕ ਰਿੰਗ ਬਣਾਉਣ ਲਈ ਸਿੰਟਰਡ ਨਿਓਡੀਮੀਅਮ ਮੈਗਨੇਟ ਦੇ ਡਾਇਮੈਟ੍ਰਿਕਲ ਚੁੰਬਕੀ ਵਾਲੇ ਖੰਡਾਂ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦਾ ਫੈਸਲਾ ਕਰਦੇ ਹਨ ਜਾਂ ਇਸਦੀ ਬਜਾਏ ਸਿਰਫ ਬੰਧਨ ਵਾਲੇ ਨਿਓਡੀਮੀਅਮ ਮੈਗਨੇਟ ਰਿੰਗ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ। ਇਸ ਲਈ sintered Neodymium ਚੁੰਬਕ ਰੇਡੀਅਲ ਰਿੰਗ ਲਈ ਅਸਲ ਬਾਜ਼ਾਰ Neodymium ਮੈਗਨੇਟ ਦੇ ਆਮ ਰਿੰਗ ਜਾਂ ਡਾਇਮੈਟ੍ਰਿਕਲੀ ਚੁੰਬਕੀ ਵਾਲੇ ਹਿੱਸਿਆਂ ਦੇ ਮੁਕਾਬਲੇ ਬਹੁਤ ਛੋਟਾ ਹੈ।

ਜੇਕਰ ਆਰਡਰ ਦੀ ਮਾਤਰਾ ਵੱਡੀ ਨਹੀਂ ਹੁੰਦੀ ਹੈ, ਤਾਂ ਆਮ ਤੌਰ 'ਤੇ ਵਿਆਸ ਰਾਹੀਂ ਨਿਰਧਾਰਿਤ ਨਿਓਡੀਮੀਅਮ ਰਿੰਗ ਚੁੰਬਕ ਨੂੰ ਰਿੰਗ ਆਕਾਰ ਦੇ ਚੁੰਬਕ ਬਲਾਕ ਦੀ ਬਜਾਏ ਇੱਕ ਵੱਡੇ ਆਇਤਾਕਾਰ ਚੁੰਬਕ ਬਲਾਕ ਤੋਂ ਮਸ਼ੀਨ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਹਾਲਾਂਕਿ ਇੱਕ ਬਲਾਕ ਸ਼ਕਲ ਤੋਂ ਇੱਕ ਰਿੰਗ ਸ਼ਕਲ ਤੱਕ ਮਸ਼ੀਨਿੰਗ ਲਾਗਤ ਵੱਧ ਹੈ, ਆਇਤਾਕਾਰ ਚੁੰਬਕ ਬਲਾਕ ਲਈ ਉਤਪਾਦਨ ਲਾਗਤ ਵਿਆਸ-ਅਧਾਰਿਤ ਰਿੰਗ ਜਾਂ ਸਿਲੰਡਰ ਚੁੰਬਕ ਨਾਲੋਂ ਬਹੁਤ ਘੱਟ ਹੈ। ਨਿਓਡੀਮੀਅਮ ਚੁੰਬਕ ਰਿੰਗ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਲਾਊਡਸਪੀਕਰ, ਫਿਸ਼ਿੰਗ ਮੈਗਨੇਟ, ਹੁੱਕ ਮੈਗਨੇਟ,ਪ੍ਰੀਕਾਸਟ ਪਾਓ ਚੁੰਬਕ, ਬੋਰਹੋਲ ਨਾਲ ਘੜੇ ਦੇ ਚੁੰਬਕ, ਆਦਿ।